Производство металлических изделий

Перезвоним, чтобы обсудить детали

Акции

Все акцииВас могут заинтересовать

Изготовление металлической продукции - обширная область деятельности, охватывающая производство строительных сооружений, изделий для машиностроения, сельскохозяйственных устройств, инвентаря, деталей, полуфабрикатов для бытовых целей. Изготовление деталей и полуфабрикатов делится на конкретные стадии, на каждой из которых используется определенный метод обработки металла.

Подготовка к изготовлению металлической продукции

Наиболее популярными конструкционными материалами считаются металлы, их соединения. Из них производят детали машин, строительные компоненты. Изготовление включает в себя как производство микроскопических компонентов часовых механизмов, габаритных конструктивных компонентов строений. Различные металлоизделия изготавливаются с применением разных методик, описывающихся сложностью, повышенной точностью. Производству готовой продукции предшествует выполнение определенных технологических процессов, придающих прокату требуемые параметры.

Поставка металлоизделий для металлообрабатывающих производств проводится в виде различных заготовок:

- хрупкие расплавы поставляются большими чушками;

- для иных металлов вероятны поставки в форме прутков, листов, болванок различных габаритов.

Для получения необходимых изделий продукция подвергается механической обработке. Готовый прокат должен соответствовать нормам ГОСТа и иных стандартов, поэтому при осуществлении требуемых технологических процедур важно соблюдение определенных требований. Их нарушение может быть причиной изготовления металлических деталей, имеющих внешние или внутренние дефекты.

Стадии изготовления металлического проката

Изготовление состоит из определенных этапов:

1. Формообразование

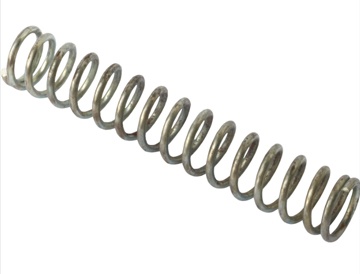

Первая стадия состоит в придании будущим изделиям необходимой формы и габаритов. Для формообразования применяются штамповка, прессование, волочение, литье и иные методы.

2. Обработка поверхности детали

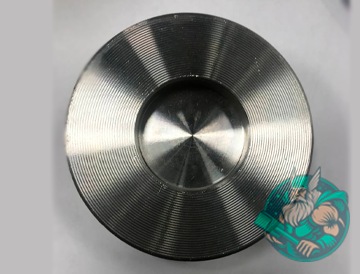

На следующей стадии металл подвергается процедуре металлической обработки, задача которой состоит в придании прокату необходимых габаритов, формы, качественных параметров. Поверхность обрабатывается разными методами, к примеру, вручную с применением напильника или автоматически при помощи металлорежущего оборудования. При применении в ходе изготовления оборудования изделие требуется зафиксировать, а потом обработать с использованием режущего инструмента. Обработка состоит в: точении (удалении стружки с поверхности изделия), фрезеровании, сверлении, шлифовке. При этом с поверхности полуфабриката убирается специально оставленный припуск, облой, проводится шлифовка шероховатости.

Форма и размеры получаемых полуфабрикатов соответствуют чертежам. Габариты, количество неровностей, остающихся на поверхности проката после обработки, показывают чистоты выполняемых технологических процедур (сверления, фрезеровки, шлифовки). Несмотря на небольшие габариты, дефекты увеличивают возможность, повышают скорость возникновения коррозионных изменений материала, выхода изделия из строя.

3. Термическая обработка

Обработка металлических полуфабрикатов выполняется способом нагрева, выдержки и дальнейшего охлаждения. При последовательном осуществлении данных процессов меняется внутреннее строение и параметры металла, убирается напряжение материала. Имеется четыре метода термической обработки металлических полуфабрикатов:

- отжиг;

- нормализация;

- закаливание;

- отпуск.

4. Вторичная обработка проката

Для нее применяются механические, электрофизические и физико-химические способы. Дополнительные параметры металлам придают за счет влияния электроэнергии, физических способов или химических реактивов.

Она позволяет убирать припуск (верхний слой материала), прилагая не так много усилий. Из-за этого возрастают точность и качество изготовления. Такие методы применимы при работе с металлами вне зависимости от их надежности, вязкости, сложности деталей, труднодоступности обрабатываемых составляющих деталей. После осуществления переработки на поверхности имеется лишь минимальный дефектный слой.

5. Скрепление деталей

Изделия скрепляются друг с другом методом пайки или сварки. В ходе сварки неразъемные соединения создаются благодаря формированию надежных связей между атомами фиксируемых компонентов. При данном методе обработки плавится главный материал, из которого сделан полуфабрикат, и присадочный компонент.

Сварка деталей проводится методом:

- плавления;

- фиксации полуфабрикатов под влиянием давления.

В ходе нагревания и дальнейшего расплавления краев скрепляемых изделий возникают молекулярно-атомные связи. В месте сварки компонентов возникает сварочная ванна, в которой находится расплавленный металл. При остывании он надежно фиксирует их друг с другом. Почти всегда в ванну кладется присадочный материал, цель которого - заполнение зазора между полуфабрикатами. Некоторые методы позволяют сваривать детали без применения присадок.

Заказать производство металлических изделий в Астане можно в компании «Велунд Сталь». Для заказа оставьте заявку на сайте, почте info@gkws.kz или по телефону +7 (717) 269-61-13.